随着新能源汽车渗透率持续攀升与 “双碳” 政策深化落地,中国塑胶汽车配件行业正迎来结构性增长机遇。数据显示,2024 年国内汽车塑料件市场规模已达 2196.8 亿元,同比增长 7.03%,预计 2025 年将进一步突破 2350.5 亿元,轻量化、环保化、智能化成为驱动需求的核心趋势,一批技术创新案例加速落地。

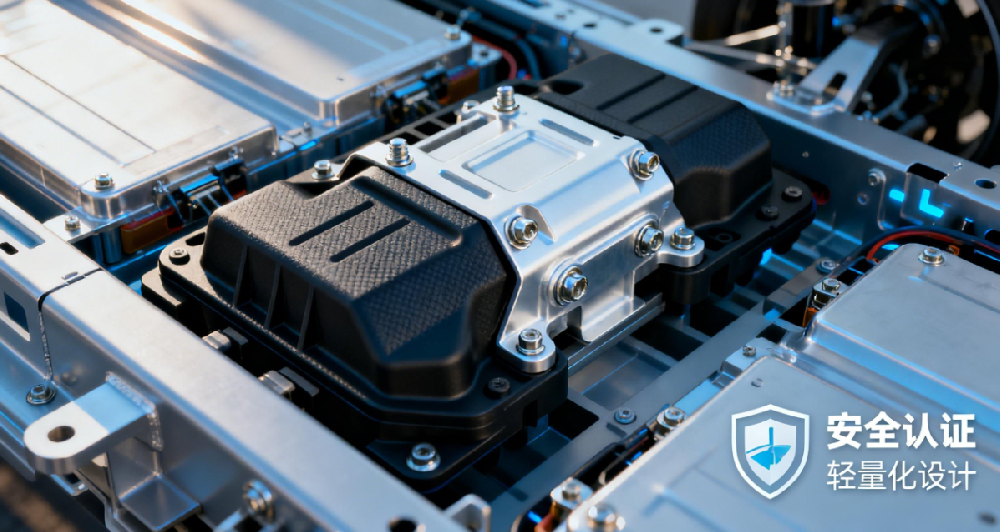

轻量化:新能源汽车的 “减重刚需”

汽车塑胶配件的轻量化替代已从可选变为必选。每使用 1 千克塑料替代金属,整车可减重 3 至 4 千克,油耗降低 6%-8%,这对新能源汽车续航提升至关重要。当前乘用车平均塑胶配件使用量已超 150 公斤,占整车重量 10%-15%,新能源车型更是较传统燃油车多使用 15%-20% 的塑胶材料。

环保化:再生材料成合规标配

全球环保政策收紧推动塑胶配件向循环经济转型。欧盟 ELV 法规要求 2025 年后新车塑料 25% 来自回收材料,国内《新能源汽车产业发展规划》也明确强化材料可回收性要求,环保材料渗透率正加速提升。

智能化:集成化组件需求激增

智能座舱与自动驾驶技术的普及,推动塑胶配件从单一功能件向 “材料 + 电子” 集成组件升级。复杂结构、高精度要求的塑胶部件成为车企竞争焦点,带动工程塑料与改性技术需求增长。

行业展望:技术创新与区域协同成关键

展望未来 3-5 年,中国汽车塑胶配件市场将持续保持 6%-8% 的年均增速,2030 年环保材料在高端车型中的渗透率有望超 70%。长三角、珠三角产业集群将持续领跑,其中华南地区依托比亚迪、广汽等整车企业辐射,成为新能源汽车塑胶配件增长最快的区域之一。

业内专家表示,随着材料技术升级与政策引导,塑胶汽车配件将进一步向 “更轻、更环保、更智能” 演进,具备新材料应用转化能力、绑定主流车企供应链的企业将脱颖而出。而东莞等产业高地凭借完整的产业链配套,有望在轻量化结构件、环保内饰件等领域持续突破,为行业高质量发展注入动能。

粤公网安备 44190002007165号

粤公网安备 44190002007165号